工業過程綠色低碳技術

|

|

中國網/中國發展門戶網訊 碳中和是國家重大戰略,工業碳中和是我國實現“雙碳”目標的重中之重。2022年1月,習近平總書記在中共中央政治局第三十六次集體學習中指出,要下大氣力推動鋼鐵、有色、石化、化工、建材等傳統產業優化升級,加快工業領域低碳工藝革新和數字化轉型。我國是工業大國,工業產值占世界總量的約30%。在我國的工業領域中,鋼鐵、有色、化工、建材四大行業占我國國內生產總值(GDP)的約20%,占全國工業產值的一半左右;但同時,工業領域也是二氧化碳(CO2)排放的主要來源,其碳排放占我國總碳排放約39%(不包括工業用電間接排放)。工業碳減排任務艱巨,迫切需要從理論到技術的系統性變革。

本文在調研和分析我國工業過程不同行業用能及碳排放情況基礎上,提出了綠氫/綠電替代、原料/產品結構調整、工藝流程再造、數字化和智能化的4個低碳化策略。論述了工業碳中和技術現狀和發展趨勢,列舉了若干需要重點突破的綠色低碳變革性技術,提出了相關建議和舉措,展望了工業碳中和的愿景。

工業碳排放現狀及低碳技術

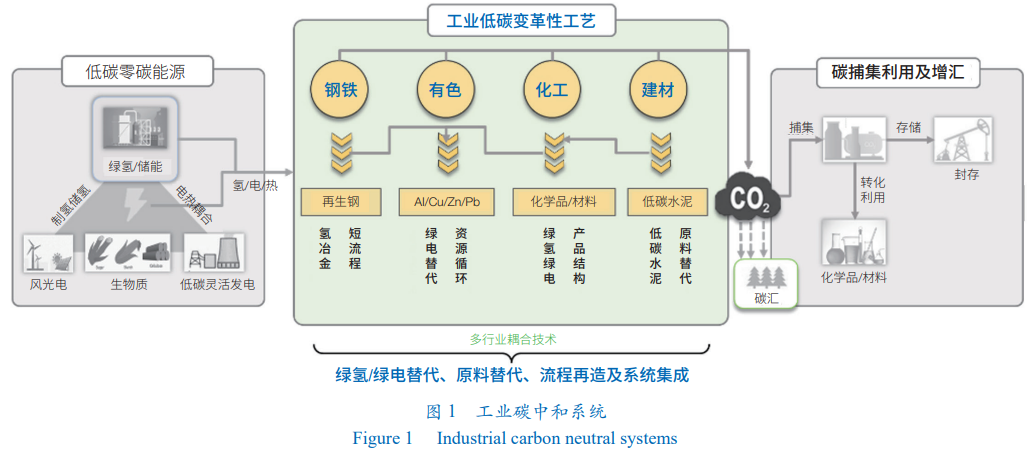

工業碳中和不是孤立的,而是一個系統工程(圖1),不僅要考慮工業用能,如供熱、供電等間接排放的CO2,還要考慮工業原料的加工和轉化過程中直接排放的CO2。工業過程流程復雜、物流能流體系龐大,各產業往往孤立運行、集成度不夠,要實現工業碳中和需要從3方面發力:變革現有高物耗、高能耗、高碳排放的工業發展模式,如采用綠氫/綠電替代現有化石資源為主的能源供給系統,調整原料/產品結構等,實現傳統工業模式的低碳升級;加強理論創新和原創技術突破,通過技術創新、產業結構調整、工藝流程重構等,開發新一代綠色低碳變革性技術;高度重視鋼鐵、有色、化工、建材等行業間的協同聯動和耦合減碳集成技術研究,以及綠色低碳智能化數字化。

鋼鐵行業低碳技術

我國是世界最大的鋼鐵生產消費國。2020年我國粗鋼產量為10.6億噸左右,約占世界粗鋼產量的57%;總能耗5.8億噸標準煤左右,約占全國總能耗的11.6%;總二氧化碳排放約14.5億噸,其中直接排碳12.3億噸(不含用電間接排碳),約占全國碳排放量的15%左右,是我國高碳排放行業之一。

我國鋼鐵冶煉技術主要以高爐-轉爐長流程為主,主要的排碳單元是高爐煉鐵過程,占總碳排放的74%左右。碳作為還原劑和熱源產生大量CO2,因此減排的關鍵是碳原料替代和流程變革。鋼鐵行業碳中和的可能路徑除產業結構調整及隨著社會進步需求降低外,更重要的是發展氫冶金、廢鋼回用短流程技術、富氧高爐、鋼化聯產、余熱余能利用等。其中,氫冶金和廢鋼回用短流程技術在未來的碳減排中潛力和比重較大。

氫冶金技術。發展氫冶金是鋼鐵行業低碳綠色發展的重要方向,其原理是利用氫代替碳作為還原劑的鋼鐵冶煉過程。氫氣是一種優良的還原劑和清潔燃料,用氫氣取代碳作為還原劑和能量源,不排放CO2。氫冶金工藝可分為富氫還原和純氫還原。由于純氫還原受大規模制氫技術和成本的限制,富氫還原得到了優先發展。在富氫高爐煉鐵方面,向高爐中噴吹焦爐煤氣、天然氣等均是傳統高爐冶金向氫冶金技術轉變近期切實可行的技術路線。現有日本環境和諧型煉鐵工藝技術開發項目(COURSE50)、韓國浦項制鐵公司(POSCO)氫還原煉鐵工藝、德國蒂森克虜伯公司氫基煉鐵項目、中國寶武核能制氫項目等,說明國內外高爐煉鐵已經從碳冶金向氫冶金轉變。氫氣直接還原鐵工藝(豎爐)憑借流程短、不依賴于焦炭、環境負荷低等特點已成為鋼鐵工業綠色低碳發展的有效途徑。目前,以天然氣、煤制氣、焦爐煤氣等為主體能源或還原劑生產海綿鐵發展較快。純氫還原是全部以氫氣為還原劑的無碳冶金工藝,未來預計將占主導地位。

廢鋼回用短流程技術。鋼鐵回收利用是最有效的減少資源消耗及減碳手段。短流程清潔冶煉技術以廢鋼為原料,與采用礦石煉鐵后再煉鋼(長流程)相比,省去了能耗最高的高爐煉鐵工序、焦化和燒結球團工序,更有利于生產清潔化、低碳化。短流程技術噸鋼能耗約為200千克標準煤,僅為長流程的1/3,同時節省鐵礦石的資源消耗,大幅減少尾礦、煤泥、粉塵、鐵渣、廢水、CO2、二氧化硫等排放物的排放量。目前,我國廢鋼回收量不足,加上長流程廢鋼添加比不斷提高,使得廢鋼行情較為緊俏。生產成本受廢鋼價格牽制,且我國總體電價較高,導致短流程電爐鋼產量在我國僅占10%;而相較于世界平均水平的28%,比例明顯偏低。中國工程院發布的《黑色金屬礦產資源強國戰略研究》指出,隨著我國鋼鐵蓄積量的增加,廢鋼資源量也將逐步增加。屆時,國內廢鋼資源將相對充裕,短流程煉鋼的優勢將逐步體現。

有色行業低碳技術

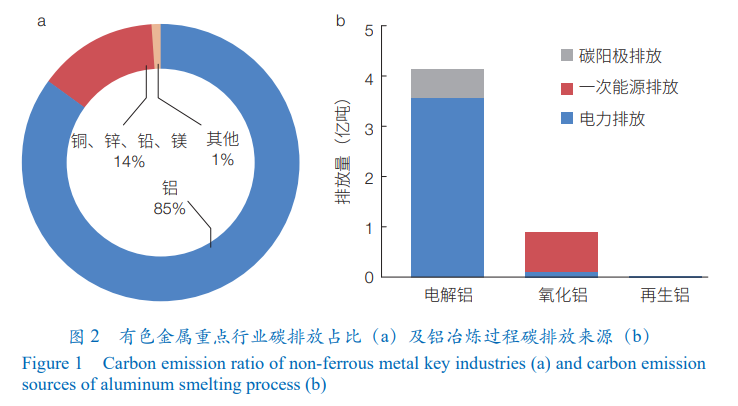

據統計,我國10種有色金屬產量約6168萬噸,電耗約占全國7%。2020年我國有色行業CO2的排放總量約為6.5億噸(直接排碳約2.5億噸)。我國氧化鋁/電解鋁產量居世界首位,二氧化碳排放量最高,約5億噸,占我國有色行業總碳排放的85%。產量較大的銅、鋅、鉛和鎂冶煉過程,二氧化碳排放0.88億噸,僅占我國有色行業總排放量的14%(圖2a)。因此,有色行業碳減排的重點是鋁冶煉過程。

鋁冶煉包括鋁土礦提取氧化鋁,再電解生產鋁,此外就是對使用后的廢鋁進行再生。氧化鋁生產過程中主要是鍋爐燃煤制備熱源蒸氣過程的一次能源排放;電解鋁過程電耗大(1噸電解鋁需耗電約1.35萬千瓦時),而再生鋁資源回收能耗和碳排放較低(圖2b)。由此可知,冶煉過程中的綠電替代及廢金屬的循環利用是有色行業節能減排的主要發展方向。應重點發展氧化鋁高效提取技術、電解鋁低碳節能技術、再生鋁資源循環技術及其他金屬的低碳冶煉技術。

亞熔鹽法氧化鋁清潔生產技術。亞熔鹽法是氧化鋁高效清潔生產工藝。我國特色鋁土礦主要為一水硬鋁石型鋁土礦,目前采用的拜耳法焙燒溫度高、收率低;而鉀系亞熔鹽法由于其介質自身的高反應活性,可降低反應溫度,并能提高赤泥生物活性,實現赤泥的完全資源化。采用鉀系亞熔鹽法后,兩段反應溫度均可降至220℃,由此帶來的減碳排放不低于20%。

電解鋁低碳節能技術。電解鋁是鋁冶煉行業碳減排的核心。電解鋁碳減排除了提高電解過程綠電占比外,開發低溫電解鋁技術是降低鋁電解能耗的一個途徑。另外,傳統鋁電解槽采用消耗式炭素陽極,消耗的炭陽極以CO2形式排放,若采用惰性陽極電解技術有望使鋁電解工藝實現近零排放。

再生鋁資源循環技術。我國電解鋁產能已逼近4500萬噸“天花板”,因此再生鋁資源回收利用技術將在鋁行業碳減排中占主導。目前,我國再生鋁很少保級利用,大部分降級使用作為鑄造鋁合金。廢鋁料經預處理、熔煉、鑄造等工序后得到的鋁合金就是再生鋁,為了進一步得到純鋁還需經過精煉。常用的鋁精煉方法中采用低溫電解質電解精煉能耗較低,主要研究的有低溫熔鹽體系和離子液體體系。

生物煉銅及其他低碳技術。有色金屬中除鋁以外的其他金屬的低碳冶煉技術也是有色行業碳減排的研究方向。我國銅資源稟賦差、品位低,通過生物堆浸的方式有望顯著降低投資及操作成本,并可降低碳排放約50%,從而實現低品位礦石的綠色低碳利用。研發鎳、鈷、錳、釩、鈦等其他新能源相關有色金屬的低碳清潔提取技術,重點開發鉻鐵礦及釩渣堿法液相氧化提釩、鉻技術,紅土鎳礦及退役三元鋰電池常壓浸出提取鎳、鈷、鋰技術,以及流化床快速還原錳礦石等新技術。

化工行業低碳技術

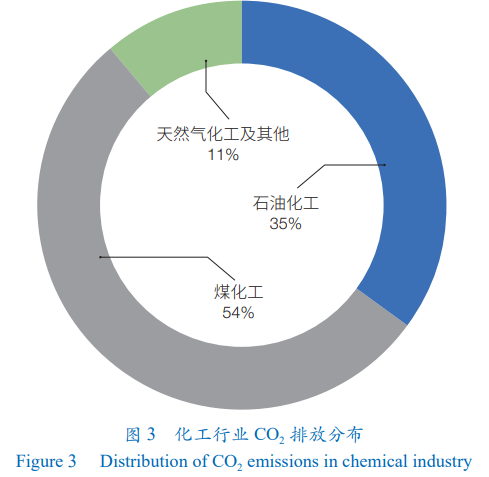

化工行業是重點減碳領域,2020年化工行業總能耗約3.0億噸標煤,CO2排放約10億噸,其中石油化工約占35%,煤化工約占54%。以石油化工為例,2020年我國石油總消費量約6.6億噸,其中汽、柴、煤等成品油終端消費CO2排放約11.5億噸,化工用途CO2排放約3.5億噸(圖3)。

在新能源車迅猛發展的形勢下,未來石油將主要用來生產化學品及新材料,石油消費結構的轉變必然帶來石油化工產業結構調整與技術升級。不僅石油化工,整個化工行業低碳化發展將主要集中在原料/產品結構調整、工藝技術進步、綠色能源替代等方向,重點突破的關鍵技術包括原油催化裂解多產化學品技術、煤油共煉制烯烴/芳烴、電催化合成氨/尿素技術、先進低能耗分離技術等。

原油催化裂解多產化學品技術。該技術是將原油直接轉化為烯烴、芳烴等化學品,可將化學品收率由傳統煉油的15%—20%提高至70%—80%。這一技術顛覆了傳統煉油/煉化一體化的工藝流程,最大限度利用石油的資源屬性,與綠電/綠氫等可再生能源相集成,大幅減少碳排放,這也是石油化工未來重點發展的方向。目前代表性技術有埃克森美孚技術和沙特阿美技術。其中,埃克森美孚技術將布倫特原油直接進行蒸汽裂解,化學品(三烯和三苯)收率大于60%;沙特阿美技術采用一體化的加氫裂化、蒸汽裂解和深度催化裂化工藝直接加工阿拉伯輕質原油,化學品收率接近50%。國內中國石油集團石油化工研究院、中國石化集團石油化工科學研究院等大型企業,以及中國科學院過程工程研究所、中國石油大學(華東)等科研機構也相繼開展相關工作。目前,該技術急需解決催化劑易積碳失活、流化床反應器溫度梯度分布、裂解產物難以精確控制、綠電/綠氫等可再生能源優化集成等關鍵科技難題,其產業化將帶來全球石化行業競爭格局的重大轉變。

煤油共煉制烯烴/芳烴技術。該技術是典型的煤化工和石油化工融合技術,可直接采用來自于煤化工和石油化工的平臺產品,進行烯烴和芳烴等化學品的耦合生產。煤化工平臺產品,包括甲醇和合成氣等都是低碳分子,而石腦油等石油化工平臺產品屬于多碳分子,兩者的耦合可以大幅提高原子利用率及能量效率,目前已證實該技術的理論合理性和技術先進性。煤油共煉代表性技術包括甲醇-石腦油耦合制烯烴、甲醇-甲苯耦合制對二甲苯等技術,需解決關鍵科技問題包括:高性能催化劑設計,突破傳質擴散限制和活性調控,實現烯烴/芳烴等化學品的高選擇性合成;結合新型流化工藝,充分發揮各反應原位耦合優勢,大幅提高原料和能量利用率。

電催化合成氨/尿素技術。該技術分為電解水制氫-合成氨/尿素耦合技術和電催化氮氣直接合成氨/尿素技術。電解水制氫-合成氨/尿素耦合技術是指利用電解水制綠氫、空分制氮,再經哈伯法合成氨和尿素的方法。該技術避免了傳統合成氨工藝中制氫過程大量CO2碳排放(占合成氨過程總排放量的75%),具有較高的技術成熟度,在未來有望取代傳統甲烷重整/煤氣化制氫-哈伯法合成氨技術。電解水制氫-合成氨/尿素耦合技術成本與電價及制氫價格密切相關,大規模低成本的制氫技術及可再生電能的普及將極大推進該技術的商業化。合成氨/尿素的另一變革性技術是電催化氮氣直接轉化合成氨/尿素技術,利用電能驅動氮氣加水直接合成氨,以及利用氮氣、CO2加水直接合成尿素。但是,該技術目前仍處于實驗室研發階段,法拉第效率約60%,產氨速率較低,其成功研發對合成氨/尿素產業具有劃時代的意義。

先進低能耗分離技術。分離是化工工業的重要過程,先進低能耗分離技術不但能節約能源消耗,降低污染,減少CO2排放,甚至能夠開辟獲取關鍵資源的新途徑。離子液體強化分離技術和膜分離技術是典型的先進低能耗分離技術。離子液體是新型綠色介質,具有極低的揮發性,可從源頭上消除傳統有機吸收劑揮發而產生的二次污染,顯著降低能耗。而且,離子液體可設計的特殊結構可與氨氣、CO2等氣體分子形成氫鍵、配位鍵、化學鍵等作用,實現對目標分子的選擇性識別,達到高吸收能力和選擇性,為變革性氣體分離技術創新提供重大機遇。氣體分離膜技術利用壓力驅動,無需相變;與傳統的氣體分離技術如深冷精餾和變壓吸附相比,有望節能70%—90%。此外,氣體分離膜技術顛覆了傳統化工氣體分離的工藝流程,在CO2捕集、天然氣脫碳等領域都具有廣泛的應用前景,是未來石油和能源化工分離的重點發展方向。

建材行業低碳技術

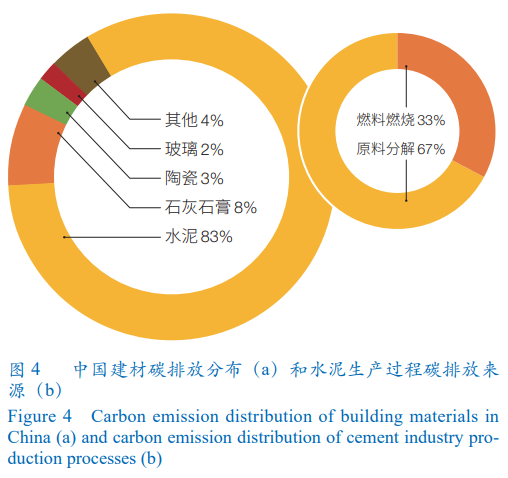

2020年我國建材行業總產量約25億噸,總排碳約16.5億噸,其中直接排碳約14.8億噸(不含用電間接排碳)。如圖4所示,建材行業中水泥碳排放量約12.3億噸,占我國建材行業總碳排放的83%,是減排的重點和難點。未來隨著社會進步,城鎮化和基礎設施的逐漸完善,對水泥等建材需求量將降低,但實現建材行業碳中和最根本的還是要依賴于技術持續創新,及生產技術裝備水平的不斷提升。

建材行業的CO2排放來源主要有燃料燃燒和生產過程中原料分解排放兩個方面,需要原料、燃料、工藝過程等各環節進行創新技術的突破。目前部分技術已經相對成熟并將持續推廣應用,如高效冷卻/磨粉技術和低溫余熱發電技術等;部分處于研發和示范階段,如燃料替代、原料替代技術、新型熟料體系生產等技術;部分仍處于探索研發階段,如新能源(包括綠氫、光伏、微波等)煅燒水泥、低碳水泥、水泥固碳等技術,仍需技術攻關,未來這些技術將逐步成為建材行業碳中和的重要技術手段。以原料替代和低碳水泥為代表技術的突破是目前公認建材低碳發展的關鍵。

原料替代技術。采用電石渣、粉煤灰、鋼渣、硅鈣渣等替代石灰石作為水泥生產用原料,從而降低原料煅燒過程中的CO2排放。據報道,2020年我國粉煤灰堆積量達30億噸,占用了大量土地,嚴重污染環境。同時,我國水泥生產每年消耗天然礦物原料超過20億噸。因此采用工業廢渣作為替代原料是水泥行業協同處置工業固廢、減少天然礦物消耗、降低CO2排放的重要手段。近年來,德國、法國和瑞士等通過實驗研究與工程實踐已證實對混合材料進行深加工,提高其膠凝活性后可以發揮部分替代熟料的作用。例如與普通硅酸鹽水泥熟料相比,電石渣生產水泥熟料CO2排放量顯著下降,如濕磨干燒、預烘干干磨干燒、熱料混合干磨干燒工藝。

低碳水泥技術。低碳水泥技術是相對目前通用硅酸鹽水泥技術而言的。研究表明,以低碳含量的二硅酸三鈣、硅灰石、硫硅酸鈣等為主要礦相的高貝利特水泥、硫(鐵)鋁酸鹽水泥等在生產過程中CO2排放更低:普通硅酸鹽水泥熟料中氧化鈣含量高達65%,而高貝利特水泥中氧化鈣含量為55%,碳排放可降低10%以上;硫(鐵)鋁酸鹽水泥熟料中的氧化鈣含量僅有35%,碳排放可降低30%—40%。同時已有報道以CO2為碳源的負碳水泥的研究工作。相信在不久的將來會有一批低碳水泥、負碳水泥新技術實現突破性進展,并得以推廣應用,進一步加快我國水泥行業碳中和進程。

不同行業間耦合集成減碳

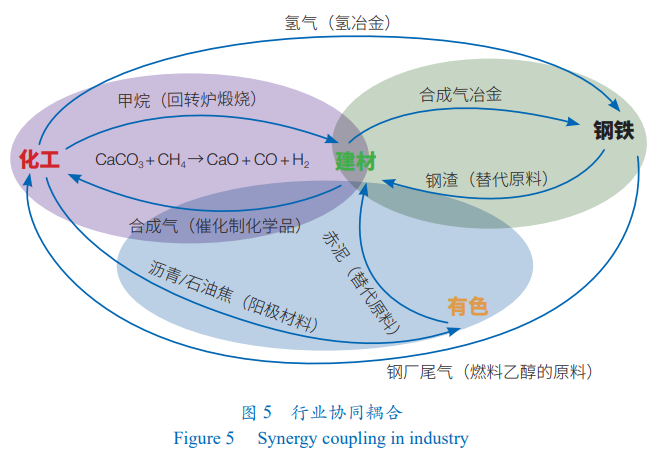

除了鋼鐵、有色、化工、建材等各行業自身的技術變革外,行業間的耦合減碳、產業集成、相互補充、協同發展是實現工業碳中和的不可或缺的方面。如圖5所示,化工行業副產的氫可以作為鋼鐵冶金行業氫冶金的能源或原料,化工行業副產的甲烷氣或干氣可作為水泥等建材煅燒的燃料;建材行業利用甲烷產生的合成氣可以與化工行業聯產生產大宗化學品或材料;鋼鐵行業窯爐產生的尾氣可以用來生產醇醚或其他化工產品;煤化工、石油化工廢渣,如瀝青、石油焦等可作為有色行業的陽極材料;鋼鐵行業產生的廢渣、有色行業的赤泥、化工行業的電石渣等工業固廢可用于水泥等建材生產的替代原料;鋼鐵、建材、化工等行業產生的余熱、余能可以用來相互供熱或低溫發電。因此,促進不同行業間的物質和能量循環,不僅能夠達到減碳效果,而且可以實現廢料減量、效益增值等。

行業間的協同耦合不僅是兩三個工廠間的聯動,而是一方面,需要有針對性地選擇若干工業聚集區,開展低碳工業園區示范,如大亞灣石化園區、冀東北鋼鐵建材園區、攀西戰略資源創新開發試驗區等;另一方面,需要發展科學的綠色系統集成的理論及方法。前期筆者團隊提出了綠色度方法,可對物質、能流和物流、單元及工業園區的綠色化程度進行定量評價。針對多個化工過程,如考慮碳捕集的煤制油、生物質氣化及合成化學品、CO2為原料合成碳酸酯、CO2電化學還原合成一氧化碳及甲醇等,通過對這些體系的綠色度分析及經濟-技術評價,為新技術的研發提供路線圖。將綠色度與生態指數、碳足跡等結合,期望能夠為面向碳中和的過程及系統的評價提供更為合理的方法體系。

工業低碳過程的數字化和智能化

過程技術研發周期長、費用高、風險大、效果差,其逐級放大的研發模式與流程再造的巨大研發需求矛盾突出,是實現“雙碳”目標的重大瓶頸。

模擬計算與計算機技術的發展為應對這一挑戰提供了計算模擬的新途徑,即應用已有理論、經驗和數據在計算機上做虛擬實驗。目前,工業智能化已成為世界各大國競爭的高地之一。德國提出的“工業4.0”戰略以數字孿生為核心,美國提出的“元宇宙”概念可能引發產業和社會運作模式的重大變革。這些變革都急需高精度高效計算模擬的支撐,但傳統的計算模擬主要在設備總體和流程的層面復現工廠的運行,并且多采用數據關聯而非機理性預測模型,所以其優化設計與運行的能力還十分有限。而如果采用深入準確的理論模型,計算模擬的規模和耗時又成為嚴重限制,這些理論模型大多只能處理簡單的局部或單元過程。

模擬計算應用于過程研發的這種困境多源于實際工業過程的復雜性。其突出表現是對從原子到生態環境的多層次、多尺度結構缺乏理性認識、難以量化分析和預測,尤其是對在各層次的單元與系統尺度(即邊界尺度)之間的特征尺度(即介尺度)上出現的復雜動態結構。中國科學院過程工程研究所在國際上最早系統闡述了介尺度結構對過程計算模擬的重要性及其研究方法,進而建立了“介科學”。基于介科學原理提出的多尺度計算范式保持了問題、模型、軟件和硬件的邏輯與結構一致性,為高效、高精度的過程模擬,特別是實現“虛擬工廠”,提供了可能。

虛擬工廠是實際工廠的機理性數字孿生,在某種意義上也是工業過程的“元宇宙”。虛擬工廠集原位在線高精度無損測量、基于超級計算的高精度實時模擬與數據處理、基于人工智能的過程分析與調控、基于虛擬現實的可視化和人機交互等前沿技術與一體,在通用性、預測性、優化能力和時效性等方面均突破了傳統仿真的限制。運用該技術,可在新工藝開發中通過虛擬運行交互地探討不同工藝、裝備和流程設計方案的優劣,并隨即改進設計,查看和分析效果。同時對既有工廠,也可實現內部過程的全透明展示,從而優化其操作參數、方式并指導其改造。另外,虛擬工廠還可以在教育、科普、員工培訓、事故預警、演練、分析、處置與預防等方面發揮獨特作用。

在傳統計算模擬方面,我國過程工業仍普遍依賴國外的工程設計與優化軟件和數據庫,面臨著工藝設備研發和系統運行調控等關鍵環節被“卡脖子”的巨大風險。但目前國外軟件也普遍缺乏準確描述介尺度結構和處理多尺度耦合的復雜系統的能力。因此,充分發揮我國在介科學基礎研究上的優勢,大力發展基于介科學的虛擬工廠成套技術、建立相應的軟硬件系統,將為解除“卡脖子”風險并實現計算模擬能力的跨越發展提供寶貴機遇。

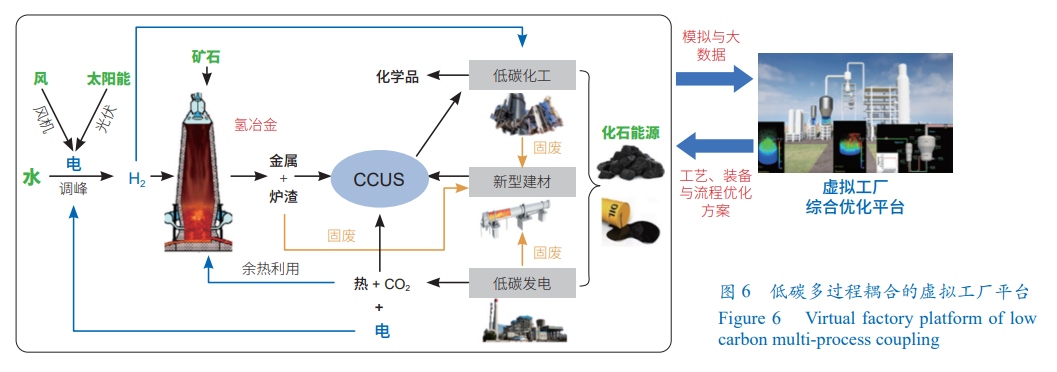

為此,應面向過程工業高效低碳綠色再造的重大國家需求,發展基于虛擬工廠的低碳多過程耦合技術,建立跨行業的虛擬工廠綜合優化平臺(圖6)。一方面,研發從量子力學到反應分子動力學、從微元傳遞與反應過程到多相復雜系統、從單元過程到復雜流程網絡等系列軟件的總體框架與核心算法與基礎數據庫,完善模擬優化和預測理論,引領國際過程工程學科前沿。另一方面,結合自主芯片和高性能計算系統的研發,通過軟硬件協同設計建立適應虛擬工廠的模擬優化新模式和新體系,進而與軟件信息行業緊密合作實現能源生產調節、低碳流程再造等多過程耦合優化體系的商業化與實體化,并在鋼鐵、有色、化工、建材等高碳行業推廣應用,推動其零碳/低碳再造。

建議與展望

建議

結合我國碳中和總體目標和階段性任務,圍繞“雙碳”的實現路徑問題,從政策、技術、體制、布局等方面提出4點建議。

加強戰略研究,統籌規劃,制定工業低碳發展的激勵政策。工業碳中和的特征是多學科交叉。為此,需要組織跨學科、跨部門專家團隊進行戰略研究,頂層設計,系統規劃,把戰略研究變成戰略規劃,進而將戰略規劃變成引導和鼓勵性政策,再進行有序部署。

加強理論創新和基礎研究,梳理需重點突破的綠色低碳變革性技術,制定技術發展路線圖。一方面針對鋼鐵、有色、化工、建材行業需要重點突破的低碳技術;另一方面梳理跨行業的低碳耦合集成技術,制定近、中、遠期技術發展路線圖。最重要的是找準工業過程的共性理論和共性關鍵技術難題,加強理論創新和原始突破,特別是介科學理論和方法,發展虛擬過程和工業設計軟件。

創新產學研協同體制機制,加快新技術的產業化應用。新技術只有得到產業化應用,才能真正的起到減碳作用。為了更好地推動創新技術落地,需要創新產學研協同攻關的體制機制,共同打造綠色低碳智能制造科教產創新大平臺。通過建設若干中試基地及低碳產業示范區,構建完善的技術創新鏈和產業鏈,加快成果轉移轉化。

注重工業減碳的有序推進和經濟高質量發展的平衡。碳中和是一個循序漸進的過程,而我國又是個大國,各行業、各地區的資源稟賦、工業結構各具特色,而且能源的供給是跨地區的,碳排放也存在相互轉移、邊界界定、精準核算等問題。為此需要全國一盤棋,制定系統的規劃后再有序推進,方可實現減碳與和經濟高質量發展的平衡。

展望

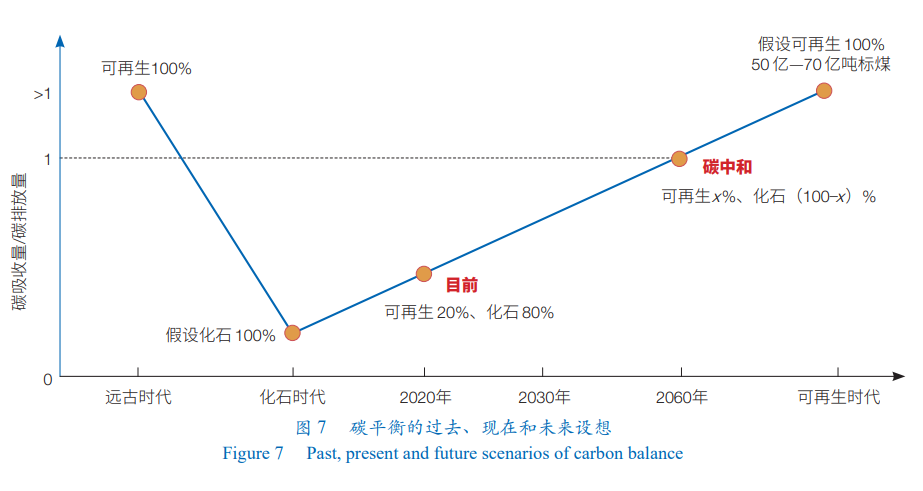

工業碳中和不僅僅是工業轉型升級的問題,而且還將重塑工業生產和人類生活方式,需要從歷史觀和發展觀辯證的角度來看待(圖7)。

遠古時代,人們100%利用可再生能源,是一種自然的碳平衡狀態。工業革命以來,化石能源的使用比例迅速提高,導致了碳排放與自然界消納的不平衡,造成碳失衡。假設100%采用化石能源,這種碳失衡的狀況會越來越嚴重。目前人類使用可再生能源的比例約占20%,仍然依賴于化石能源,離碳中和的要求還有很大差距。未來逐步提高可再生能源使用達到一定比例后(如x=80%),就可以實現碳排放與自然界消納的動態平衡。最理想的狀態是未來有一天,人類重歸100%利用可再生能源時代,這樣就回到自然的碳中和。但這不是一個簡單的過程,人類需要克服系列重大挑戰。因為未來社會與遠古時代有很大的不同,人類的生活方式不一樣,不可能像過去那樣日出而作、日落而息,生活采用柴薪,需要的能量總量要多得多,對能量供應的方式要求也高的多。為此,需要可再生能源生產和消費技術的根本性變革,而且能源要智能化、數字化、網絡化,方能滿足人類高質量生活的需要,這也是全人類共同奮斗的目標。

(作者:張鎖江、張香平、葛蔚、石春艷,中國科學院過程工程研究所。《中國科學院院刊》供稿)